Illimitate le applicazioni della tecnologia di taglio laser tridimensionale, che consente il massimo grado di libertà nei più svariati campi. Realizzazioni di opere nel settore infrastrutturale, nelle macchine di movimento terra, oltre ai comparti ferroviario e navale, in quello agricolo, petrolchimico e in ogni altro campo di applicazione ove sia previsto l’utilizzo di profili.

Le superfici tagliate con la massima precisione e le forme sempre più complesse vengono realizzate con costi contenuti per consentire ai nostri clienti maggiore competitività. Laser Way si mette al vostro servizio per pensare e scoprire con voi nuove soluzioni.

Il laser permette di tagliare, giuntare, modellare, incidere, forare, marcare, temprare, applicare nervature e rivestimenti. La lavorazione di materiali con un fascio di luce unisce in sè efficienza, precisione ed un elevato grado di automatizzazione, avvenendo senza contatto ed in assenza di usura. Essa è sottoposta ad un quotidiano processo di perfezionamento, che l’ammanta di un fascino sempre nuovo.

- Il taglio laser separa velocemente e con precisione e predispone superfici di taglio lisce ed esenti da bave. La zona di influenza termica è ridotta.

- La saldatura Laser permette di ottenere cordoni di saldatura profondi e stretti con una deformazione minima: perfezione estetica e tecnica

- La creazione di forme solide direttamente con il laser generata da polvere di metallo senza leganti, crea nel tempo più breve geometrie altamente complesse: utensili e parti funzionali innovativi ed estremamente resistenti alle sollecitazioni

La tecnologia Laser semplifica la catena del processo, innalza la flessibilità, estende le possibilità e si ammortizza in tempi brevi. Cedete a questo fascino

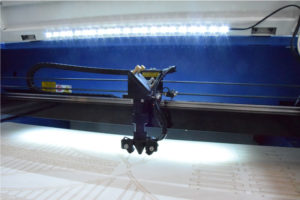

Il taglio laser consente la realizzazione di pressoché tutte le sagome di contorno senza cambio utensile. Tale elevata flessibilità presenta dei vantaggi ineguagliabili soprattutto sui piccoli lotti di produzione, oppure quando si gestisce un ampio numero di varianti o, ancora, nella costruzione di prototipi. Gli spigoli sono lisci e privi di bava, rendendo superflua qualsiasi ripresa o rilavorazione. Siccome la zona di apporto termico è particolarmente ristretta, non si hanno praticamente deformazioni plastiche. Per tagliare un contorno il raggio laser penetra il materiale dapprima in un punto. Così facendo il materiale fonde e viene soffiato fuori dalla fuga di taglio. Il gas di taglio fuoriesce coassiale al raggio laser dall’ugello. La fuga di taglio considerata si forma mediante lo spostamento del pezzo o della testa di taglio.

Per il taglio si utilizza l’ossigeno come gas di taglio. Questo procedimento si adatta particolarmente alla separazione dell’acciaio da costruzione. Durante il processo di fusione Il materiale in gran parte si ossida, e viene soffiato fuori dalla fuga di taglio assieme agli ossidi ferrosi. Il processo di ossidazione apporta energia addizionale per reazione esotermica e consente così, rispetto al taglio in azoto, velocità di taglio più elevate; nonché la possibilità di lavorare spessori di materiale maggiori. La separazione dell’acciaio inossidabile non viene effettuata mediante ossitaglio, poiché altrimenti le superfici tagliate non sarebbero più resistenti alla corrosione.

Il taglio per fusione (applicato tra l’altro anche per gli acciai inossidabili) impiega l’azoto o l’argon come gas di taglio. L’elevata pressione dei gas permette di ottenere spigoli di taglio in gran parte esenti da bave e da residui di lavorazione. L’impiego di gas inerti permette di ottenere superfici di taglio esenti da ossidazione.

Il taglio per sublimazione vaporizza il materiale direttamente senza passaggio nella fase liquida. Questo processo viene impiegato prevalentemente con sostanze organiche, che non posseggono fase liquida (ad esempio legno o carta).